Digitalisierung & Automatisierung: So entsteht ein Haus der Holzhausprofis der Zimmerei Wissel aus Mömbris

Digital ein Haus bauen? Ja, das geht! Und zwar sogar richtig gut! Überall spricht man von diesem einen großen Wort – Digitalisierung. Und während andere noch „am Handy rum daddeln“ und ihre Social Media Kanäle checken, haben wir unseren Maschinenpark und unsere Abläufe konsequent digitalisiert und automatisiert.

Was bringt dir als Häuslebauer und uns als Zimmereibetrieb die Digitalisierung des Hausbaus?

In unserem Fall bedeutet es, dass wir unseren Workflow verbessert haben und zwar ziemlich rasant. So können wir schneller und wirtschaftlicher arbeiten, was letztlich auch beim Endkunden positiv ankommt. Da sich mehr Arbeit in unsere Werkshalle verschiebt, sind wir weniger vom Wetter abhängig und können die Zeitpläne in der Bauphase besser einhalten. Gleichzeitig entstehen bei der Produktion weniger Abfälle, was unserem Streben nach einer möglichst nachhaltigen Produktion zu Gute kommt.

Darüber hinaus steigt nicht nur die gewohnte Genauigkeit unserer Arbeit weiter an, sondern unsere Mitarbeiter:innen werden vor Feinstaub besser geschützt, sodass wir auch noch mehr zu ihrer Gesundheit beitragen können. Eine win-win-win-Situation sozusagen! 🙂

Wir haben unseren Maschinenpark digitalisiert und läuten die Zeit des Handwerks 4.0 bei uns im Kahlgrund ein.

Wie das alles genau ausschaut? Das erklären wir jetzt!

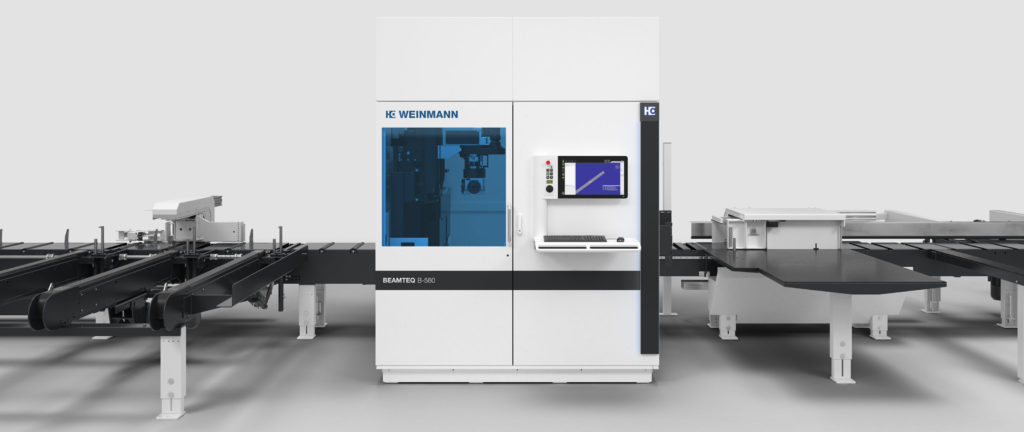

Werkzeug wechsel dich. Schnell – unsere neue Abbundanlage

Werkzeugen hin- und her wechseln. So schnell kann ich persönlich keinen Fräskopf austauschen. Aber dafür haben wir sie natürlich nicht gekauft, sondern eben, weil sie den Abbund im Holzrahmen- und Fachwerkbau, als auch den Dachabbund sehr genau erledigt.Da die Maschine einfach schneller arbeiten kann, als wir selbst es je könnten, können wir natürlich auch wirtschaftlicher produzieren. Zum Beispiel schaffen wir eine Zufuhrgeschwindigkeit von bis zu 150 Metern Material pro Minute und durch die Steuerung über mehrere Kanäle werden Arbeitsabläufe so optimiert, dass wir viel mehr Zeit für Planung und auch Beratung aufwenden können.

Die Montage der Einzelteile auf der Baustelle verläuft zudem auch noch reibungsloser, da die Fräsungen, Winkel etc. wahnsinnig passgenau sind. Die Säge-Einheit kann das Werkstück zwischen 0 und 360 Grad drehen, sowie zwischen 0 und 90 Grad schwenken – Winkel-, Kerven, Schifter- und Längsschnitte sind absolut problemfrei generierbar. Da das Maschinengehäuse komplett geschlossen ist, gelangt viel weniger Staub in die Umgebung und somit in die Lungen unserer Mitarbeiter:innen.

Zeitenwende – unsere neue Multifunktionsbrücke

Die zweite Maschine hat es allerdings auch wirklich in sich. Die Multifunktionsbrücker WALLTEQ M-300 der Firma Weinmann wird eingesetzt für die Herstellung von Wand-, Dach-, Decken- oder Giebel-Elementen. Sie bietet alles, was Zimmereibetriebe wünschen:

- Schnelle Werkzeugwechsel, egal ob sägen oder fräsen, markieren oder befestigen

- Minimaler Platzbedarf bei maximaler Vielseitigkeit

- ca. 30% mehr Produktivität ohne zusätzliches Personal

„Wir haben eine Zeitersparnis von ca. 35 % gewonnen und unsere Produktivität von sechs Häusern jährlich auf elf Häuser gesteigert – und das mit demselben Team.“

Florian Wissel, Zimmerei Wissel, Deutschland

Die WALLTEQ M-300 ist im Standard bereits stark ausgestattet und kann zusätzlich punktuell erweitert werden. So erledigst Du in der Werkstatt bereits alle Bearbeitungen in höchster Präzision und sparst später auf der Baustelle viel Zeit… und Nerven.

Vernetzung der Maschinen in der Werkshalle: Von der Planung und Arbeitsvorbereitung zur Produktion eines Holzhauses

Die Maschinen stehen in unserer Produktionshalle und sind mit unserer Arbeitsvorbereitung im Planungsbüro vernetzt. Was heißt das konkret? Über ein Planungstool am Computer werden unsere Berechnungen zum Beispiel an die Abbundanlage weiter gegeben. Dadurch werden Arbeitsabläufe optimiert, Fehler vermieden und die Effizienz der Produktion gesteigert. Was soll man sagen, die CNC-Technologie macht einfach generell viel Spaß und wenn die Maschinen reibungslos laufen, können wir uns umso mehr auf die Arbeit vor Ort bei unseren Kunden konzentrieren.

Mit der vollen Man-Power für Ihre Projekte

An dieser Stelle soll auch gleich gesagt sein, dass keine Maschine einen Mensch ersetzen wird. Im Gegenteil – wir freuen uns darauf mit der vollen Man-Power auf die Baustelle zu fahren und vor Ort unseren Job effektiv zu erledigen. Und das ganze in dem Wissen, dass die Maschinen präzise und perfekte Vorarbeit leisten.

Unser Ziel ist es stets nachhaltig & ökologisch zu denken, Prozesse zu optimieren, verantwortlich zu handeln und gute Arbeitsbedingungen für unser Team zu schaffen. Schritt für Schritt arbeiten wir stets an unserer möglichst nachhaltigen Produktion von Holzhausern und der Optimierung unserer Prozesse und Qualität für unsere Kunden.

Willst du unsere Maschinen gerne mal in Aktion sehen und verfolgen, wie Schritt für Schritt ein Haus der Holzhausprofis aus Mömbris entsteht? Melde dich bei uns und wir vereinbaren gerne eine Besichtigung. Jetzt kontaktieren!